深中通道首節沉管在伶仃洋水下安家

|

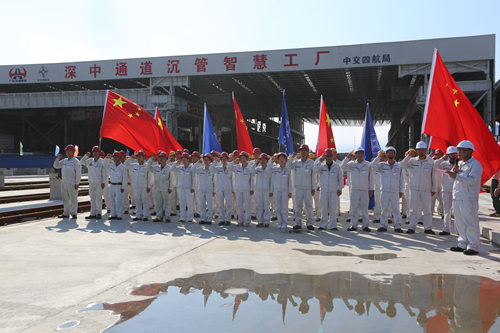

深中通道沉管智慧工廠(央廣網發 通訊員供圖) 央廣網珠海6月17日消息(記者周羽 通訊員蘭志成 林文琪)6月17日11時45分,深中通道首節沉管與西人工島的暗埋段在海底完成精確的對接安裝,完成了首次“海底初吻”,這標志著深中通道關鍵線路取得重大進展。 深中通道首節沉管重6萬噸,從中交四航局牛頭島沉管基地開始生產,歷時10個月工藝技術準備,經歷36個小時的浮運安裝作業,終于在伶仃洋水下新家安家。這個新家,建設者約用時兩年打造,從疏浚、鋪基礎到裝修,都采用中國最先進的工程智造技術。 牛頭島智造100年滴水不漏的沉管 深中通道沉管在我國首次采用鋼殼混凝土結構,標準管節長165米,寬46米,高10.6米,比港珠澳大橋33節的沉管隧道少1節,采用的是工廠化標準預制的生產方式,22個標準管節在距施工海域50海里外的珠海牛頭島上完成,然后從海上浮運到施工現場,再沉入海底對接。四航局深中通道項目工程部部長周林說:“這些沉管隧道是在我國首次大規模采用鋼殼沉管結構,每個標準管節大體積采用自密實混凝土達3萬方,總方量達70萬方,每節沉管要用1.2萬噸鋼,相當于搭建1.6個埃菲爾鐵塔所使用的鋼材量,這是我們經歷港珠澳大橋建設之后,遇到的又一個重大考驗。” “深中通道鋼殼沉管生產,我們在港珠澳大橋工廠法預制工藝基礎上,再次進行技術升級,單個標準管節的排水量約80000噸,比遼寧號航母的排水量還要大”,中交四航局深中通道項目設備部部長趙國臻告訴記者。 據介紹,深中通道沉管隧道采用鋼殼混凝土組合結構形式,該結構為國內首次應用,國際上首次大規模使用。該結構形式類似“三明治”結構,不易產生裂縫漏水現象。在施工工藝上,鋼殼混凝土沉管隧道是鋼板隔倉內封閉式澆注,澆注隔倉多,每個標準管節由2250個約4-16立方米封閉隔倉構成,牛頭島預制廠需要完成4萬個不同規格隔倉施工,高流動性自密實混凝土總用量達70萬立方米。 “光是為了找到最好的原材料,我們就跑遍了這方圓數千公里,晚上做夢都是混凝土。”中交四航局深中通道項目試驗室主管孫帥說道,“解決了影響混凝土性能的單個敏感因素后,還要繼續研究溫度、時間、澆筑泵管、設計性能指標等多因素耦合對混凝土的作用,必須確保混凝土性能萬無一失。” 面對傳統澆筑設備適用性差、沉管預制工期緊和工人操作誤差等問題,中交四航局技術團隊突破傳統工程思維,整合工程和機械的的技術資源,自行設計一款智能化澆筑設備——智能澆筑機,工程師稱它為建筑界混凝土施工首臺機器人。自主研發制造的智能澆筑機,具有越障能力,可靈活移動,還能實現澆筑速度、下料高度等因素的穩定控制,精細化控制每個倉格的混凝土飽滿度,最終實現隱蔽工程可視化、傳統工程智能化、土木作業精細化目標 。 8萬噸沉管的陸上搬家神器 深中通道沉管是目前世界上最寬的海底沉管隧道。沉放最大水深達40米,沉管結構的受力非常復雜,預制完成的8萬噸鋼殼沉管,如何提速移動,一開始就是四航工程師的必答題和挑戰題。“起初,我們找了業內共11家高規格、實力雄厚的設備制造商,但由于項目規模大、難度高、技術復雜,沒有一家單位能保證完成,我們便決定自主研發。”四航局技術中心總經理陳偉彬表示。 自港珠澳大橋島隧項目以來,中交四航工程師對沉管移運工藝及設備進行了深入研究。“當時我們經過了巨大革新才使港珠澳大橋頂推系統實現從30天到15天再到7天的提速,這已經到達了極限,”陳偉彬說,“但是現在用這套頂推系統做深中通道項目,難以滿足功效要求。”研發一套“專業化”鋼殼管節移動系統,成為了項目團隊的唯一出路。 沉管移運裝備是四航局自主研發制造、由200臺單個載重最大達800噸的電動輪軌式液壓臺車組成的世界最大智能臺車編隊。項目團隊靈活運用三點成面的原理,將4條軌道的200臺臺車串聯成3個支撐點,控制鋼殼沉管的水平面穩定,并對臺車進行智能化改造,實現200臺臺車同步前進、升降和自動糾偏的智能控制與管理,最終創新研制出適合深中通道鋼殼沉管的移動系統。相較港珠澳大橋的首節沉管移運的用時7天,深中通道的首節沉管移運僅僅用了3個小時,移動沉管速度比港珠澳大橋速度快56倍。 截至目前,經過復產復工的精細化組織管理,克服新冠肺炎疫情影響,深中通道沉管安裝的關鍵性線路全部打通。據介紹,中交四航局牛頭島沉管智慧工廠今年將完成7個管節預制,海底隧道地基處理已經全部完成。 |